1 引言

2022年两会期间,习总书记参加内蒙古代表团审议时强调,富煤贫油少气是我国的国情,以煤为主的能源结构短期内难以根本改变。“十四五”时期是碳达峰的关键期、窗口期,要立足以煤为主的基本国情,抓好煤炭清洁高效利用。煤炭清洁高效转化作为我国能源转型的重要支撑,为我国低碳经济的发展提供了关键要素。合理的煤炭转化路径对于提高能效,增加供给具有十分重要的意义。

近年来,由于石油价格的刺激,煤炭转化技术发展十分迅猛。除原有的煤焦化技术外,又开发了煤制烯烃、煤直接液化、煤间接液化。这些技术在巨大的市场需求与高油价双重推动之下,取得了显著的应用业绩。但近期随着油价下跌和部分产品市场供求关系的改变,新技术与石油、天然气工艺相比,均缺乏明显的竞争优势。从本质上分析,目前煤炭转化技术缺乏竞争优势的根本原因有两点,一是加工工艺不合理,投资巨大造成单位成本剧增,对比以石油、天然气为原料的同类产品没有优势,二是以煤生产燃料油,目标产品选择不合理,对比石油来说没有经济性。以问题为导向,人们开始理性思考煤炭转化方向,并探索新的符合煤本身属性要求的经济性的转化利用新技术。

2 煤炭转化新技术

目前对于煤炭清洁高效转化的路径主要有:1)煤气化——合成气——燃料油、化学品及天然气;2)煤热解——焦油——燃料油、芳烃及化学品两种工艺路线。

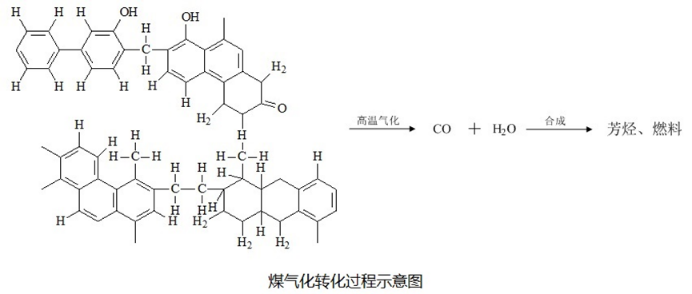

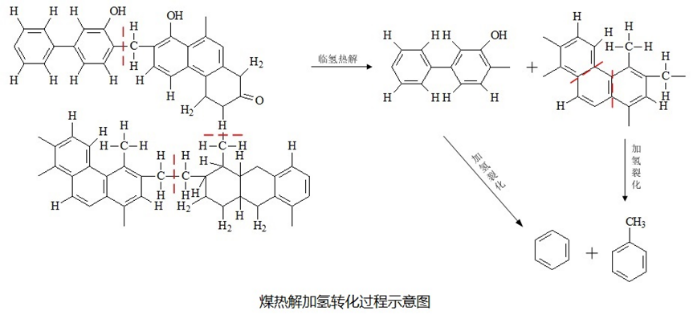

煤气化的路径是煤在>1000℃的高温环境下,煤中的有机质与气化剂发生一系列化学反应,将固体煤转化为含有CO、H2、CH4等可燃气体和CO2、N2等非可燃气体的合成气,然后合成气经过一系列反应生成燃料油、芳烃和其他化学品的工艺过程,煤的间接液化、煤制烯烃(甲醇路线)是煤气化路径的主要代表。而煤热解是煤中的有机分子在中低温条件下(400~600℃)断裂分解为小分子多环芳烃,多环芳烃经过简单的加氢生成燃料油、芳烃和其他化学品的工艺过程。

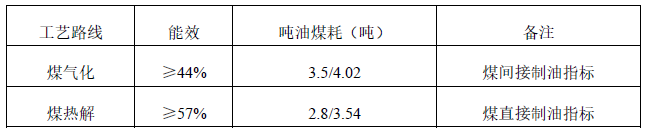

从物质结构与性质上看,煤热解工艺过程是充分利用煤有机质分子中多芳烃这一特性,通过合理的分子分割生成了芳烃等目标产品;而煤气化则是罔顾煤的特性,把多碳的煤在高温下通通转化为碳一,然后再组合成相应的目标产品。根据国家煤制燃料示范导则及有关文献数据对比,煤热解制油工艺明显优于煤气化制油的工艺。

图2-1

图2-2

表2-1 煤气化与煤热解工艺转化效率对比表

注:吨油煤耗数据为“理论数据/调研实际数据”。

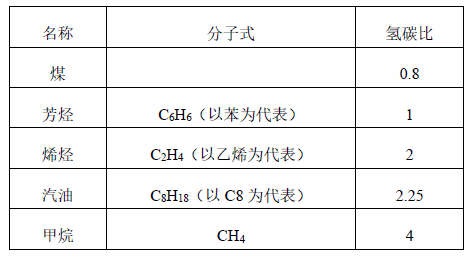

煤炭清洁高效转化的主要目标产品有天然气、燃料油、烯烃、芳烃等,这些产品都是碳氢化合物,只是其氢碳比不一样。

从目标产品的氢碳比看,芳烃氢碳比与煤最为接近,而汽油、甲烷的氢碳比都相对较高。氢碳比是工艺过程中氢耗大小的重要表征,工程学上通常氢耗大,工艺过程的能耗就大,同时项目的投资也会相应增大。因此,按照产品结构中氢、碳元素比值变化趋势的分析可见,煤热解加氢制芳烃将是能耗最低,投资较少的煤转化工艺。

表2-2 煤及其产品氢碳比与分子式

根据上述理论分析与数据对比,煤热解加氢制芳烃是按照煤的物质结构与性质把煤进行分子分割、选择转化的合理的工艺,是符合自然科学基本原理的技术,是本质上先进的煤清洁高效转化路径。

3 煤热解

3.1 煤热解过程

煤是由芳香族、脂肪族、各种官能团和微晶石墨片组成的复杂多相聚合材料。目前人们对煤受热分解的过程机理认知仍属于概念性范畴。按热解最终温度分为低温热解(450~650℃),以制取焦油为目的;中低温热解(600~900℃),以生产煤气为主;中温热解(700~900℃),以生产半焦为主;高温热解(900~1200℃),即炼焦过程,生产高强度的冶金焦;超高温热解(>1200℃)。

通常将煤热解划分为三阶段。

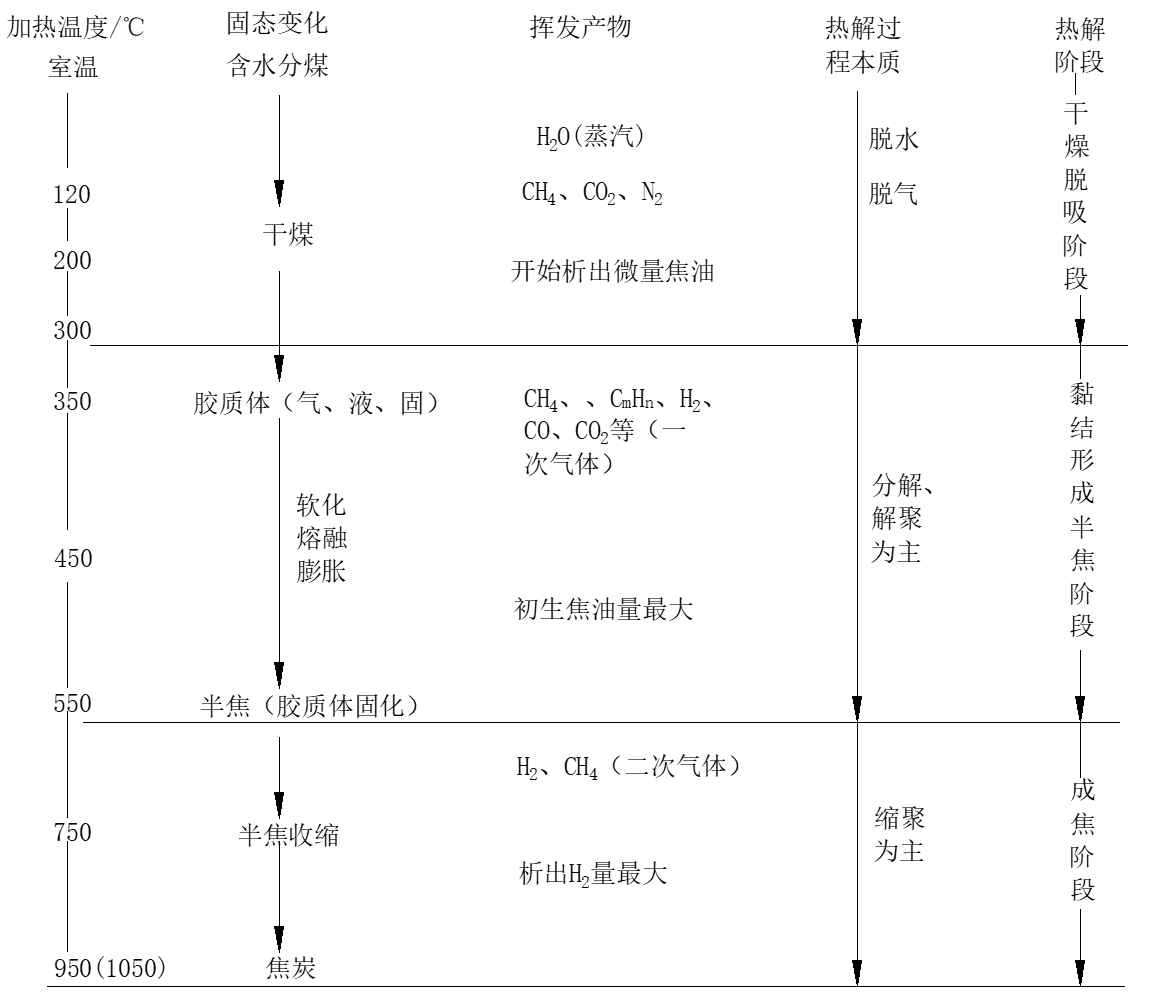

图3-1 煤炭热解过程示意图

(1)干燥脱吸阶段(室温~300℃)

从室温到300℃,煤的基本性质不会发生变化,煤中吸附的水分和气体在此阶段脱除。室温~120℃是煤的脱水干燥阶段;120~200℃是煤中吸附的CH4、CO2、N2等气体的脱吸阶段;200~300℃时,年轻的褐煤会发生轻微的热解,释放出CO2等气体,烟煤和无烟煤则没有明显的变化。

(2)黏结形成半焦阶段(300~550℃)

该阶段以煤的分解、解聚为主,黏结性烟煤形成以液体为主的胶质体,阶段末期,胶质体固化形成半焦。

(a)300~450℃时,煤发生激烈的分解、解聚反应,生成了大量的相对分子质量较小的气相组分(主要是CH4、H2、不饱和烃等气体和焦油蒸气,这些气相组分称为热解的一次气体)和相对分子质量较大的黏稠的液相组分。煤热解产生的焦油主要是在该阶段析出,大约450℃时焦油的析出量最大。这一阶段中形成的气(气相组分)、液(液相组分)、固(尚未分解的煤粒)三相混合物,称为胶质体,胶质体的特性将对煤的黏结、成焦性有决定性的作用。

(b)450~550℃时,胶质体分解加速,开始缩聚,生成相对分子质量很大的物质,胶质体固化成为半焦。

(3)成焦阶段(550~1000℃)

该阶段以缩聚反应为主,由半焦转化为焦炭。

(a)550~750℃,半焦分解析出大量的气体,主要是H2和少量的CH4,成为热解的二次气体。半焦分解释放出大量气体后,体积收缩产生裂纹。在此阶段基本上不产生焦油。

(b)750~1000℃,半焦进一步分解,继续析出少量气体,主要是H2,同时半焦发生缩聚,使芳香碳网不断增大,结构单元的排列有序化进一步增强,最后半焦转化成为焦炭。

除去化学变化,也需要认识到热解过程中物理性质的变化也对热解产物有着一定的影响。一般认为当煤受到加热时,煤的粘度和孔隙结构这两个物理特性非常重要,因为它们决定了传质速率,并进一步影响着挥发物的产率。煤的热塑性也影响着焦炭颗粒的尺寸和孔分布。在热解过程中,煤颗粒存在不同程度地膨胀的现象,产生了具有不同物理结构的固体残渣。

3.2 煤热解影响因素

煤的热解过程不仅与煤本身的物理和化学性质(内因)有关,还与热解发生的条件(外因)密切相关。其中,内因包括煤化程度、煤样粒度、岩相组成和矿物质组成与含量等;外因包括热解工艺、热解温度、热解气氛、热解压力、加热速率、停留时间等。深入认识各种因素对热解影响的规律对开发新工艺、确定工艺条件非常必要。

此处不做详细介绍,可自行翻阅《低阶煤中低温热解》(尚建选等著)。

1.3 典型热解工艺

表3-1 典型煤热解技术汇总

|

|

工艺名称 |

粒度/mm |

传热方式 |

单套装置规模 (万吨/年) |

状况 |

|

块煤 |

鲁奇(luigi)炉 |

25~60 |

内热式气体热载体 |

10 |

已应用 |

|

考伯斯(koppers)炉 |

<75 |

气体热载体内外复热 |

10 |

已应用 |

|

|

鲁奇-鲁尔炉 (lurgi-Ruhrgas) |

<8 |

固体热载体内热 |

15 |

已应用 |

|

|

三江(SJ)炉热解 |

20~80 |

气体热载体内热式 |

10 |

已应用 |

|

|

带式炉褐煤改性提质 |

3~25 |

气体热载体 |

30 |

工业 示范 |

|

|

GF-Ⅰ型褐煤提质 |

6~120 |

气体热载体 |

50 |

工业 示范 |

|

|

小粒 径煤 |

CGPS |

3~25 |

气体热载体 |

1 |

工业 试验 |

|

神雾蓄热式热解 |

10~80 |

辐射(无热载体) |

2.4 |

工业 试验 |

|

|

SM-GF热解 |

0~25 |

气体热载体内热式 |

50 |

工业 示范 |

|

|

三瑞回转窑 |

0~20 |

外热式 |

30 |

工业 示范 |

|

|

天元回转窑 |

<30 |

外热式 |

60 |

工业 示范 |

|

|

龙城旋转床 |

<30 |

外热式 |

100 |

工业 示范 |

|

|

粉煤 |

SM-SP |

0.01~0.1 |

气固热载体 |

120 |

工业 示范 |

|

COED |

~0.2 |

气体热载体 |

15 |

工业 试验 |

|

|

ZD热解 |

≤8 |

固体热载体 |

0.3 |

中试 |

|

|

煤拔头 |

~0.28 |

气体热载体 |

0.3 |

中试 |

|

|

Coalcon |

0.25~0.42 |

气体热载体 |

9 |

工业 试验 |

|

|

输送床粉煤 快速热解 |

约200目 |

气体热载体 |

1 |

工业 试验 |

|

|

日本快速热解 |

<0.1 |

气体热载体 |

3 |

工业 试验 |

4 煤焦油制芳烃

芳烃是化学工业中重要的基础原料,含苯环结构的烃化合物的总称。根据分子中苯环数目的不同可分为单环芳烃和多环芳烃,其中最重要的是单环芳烃中的苯,甲苯和二甲苯,统称BTX。二甲苯包括对二甲苯(PX)、邻二甲苯(OX)和间二甲苯(MX)。

芳烃(苯、甲苯、二甲苯)在燃料领域可以作为高辛烷值汽油调和组分,同时也是非常重要的基础有机原料,广泛应用于合成树脂、合成纤维、合成橡胶以及医药、农药、建材、涂料等领域。据统计,市场上30%以上的有机化工品均由芳烃制取。2022年我国PX表观消费量3384.2万吨,全年进口量1058万吨,对外依存度31.3%。PX主要用于生产PTA或DMT,随着聚酯行业的发展,PTA消费量大幅增长,PX需求量将会不断加大。此外,高端石化产品、工程塑料(芳纶、PPT、光伏用PET膜等)也多以芳烃为基础原料,未来需求量会不断增长。我国每年芳烃需求量已经远远超过两千余万吨,对外依存度较高,并且目前国内芳烃生产技术有93%以上是以石油为原料。

煤焦油的突出特点是芳烃和环烷烃含量高,在一定温度、压力和催化剂的作用下,采用合适的加氢工艺,煤焦油加氢得到石脑油,其芳烃潜含量一般都在70%~80%,硫含量低并且杂质含量低,是催化重整制芳烃的优质优良原料。而原油的特质决定了石脑油的芳潜值,一般集中于40%~50%,高的也不会超过55%,用石脑油生产PX收率相对不高且被锁定了收率极限。

煤焦油深加工制芳烃技术主要包括煤焦油加氢制芳烃原料(即高芳潜煤基石脑油和轻烃)、芳烃制取、芳烃转化和芳烃分离四类技术。芳烃制取是将非芳烃转化为芳烃的技术,分别包括以石脑油和轻烃为原料的转化。芳烃转化是不同芳烃间的转化技术,可将市场需求低的芳烃转化为目标芳烃,以最大量生产目标芳烃。芳烃分离是从混合原料中分离制取相应的芳烃纯产品技术。芳烃制取、芳烃转化和芳烃分离技术在石油基石脑油制取芳烃过程中已得到广泛成熟应用,可供借鉴使用。

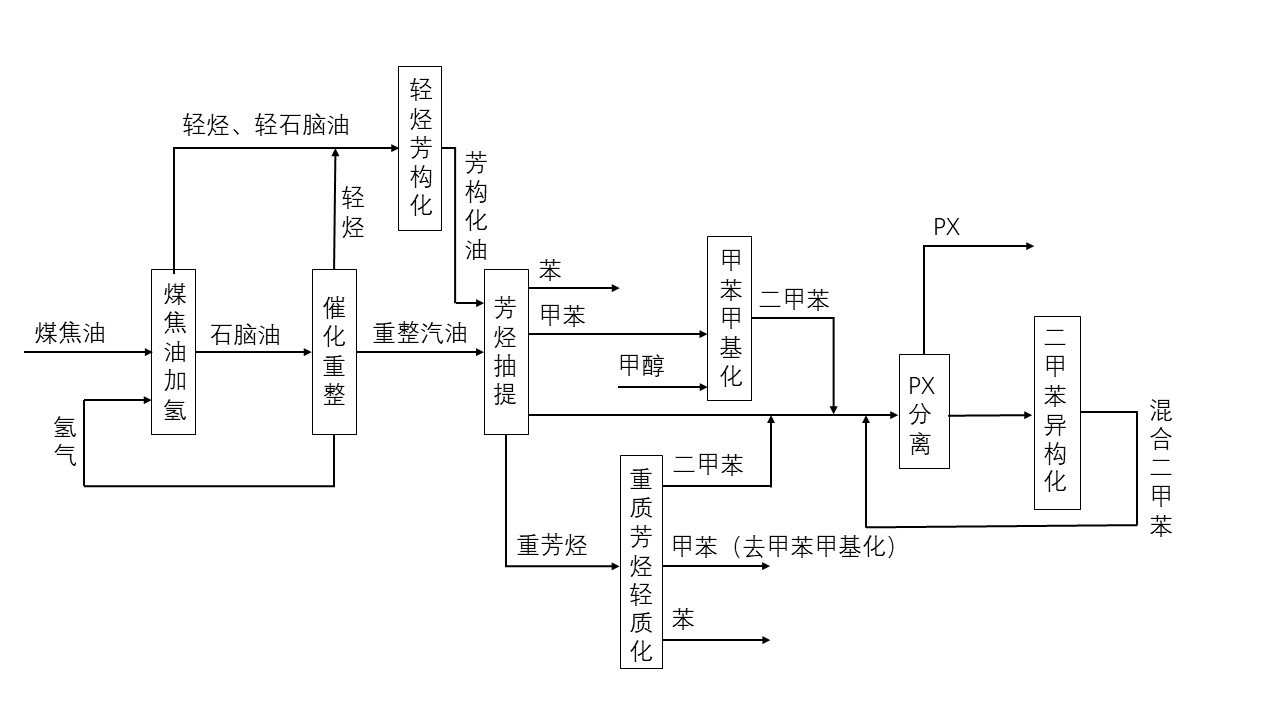

以煤热解生产的产品焦油为原料,通过煤焦油加氢、芳烃制取、芳烃转化和芳烃分离等装置或单元生产PX,同时副产少量的苯和液化气,典型工艺流程如图4-1。

图4-1 煤焦油深加工制芳烃工艺流程

根据上述流程图可知,煤焦油经加氢得到轻烃、轻石脑油和石脑油,轻烃、轻石脑油进入轻烃芳构化单元生产芳构化油,石脑油经催化重整制得重整汽油;芳构化油和重整汽油进入芳烃抽提装置,经分离得到苯、甲苯、二甲苯和重芳烃。甲苯进入甲苯甲基化装置,与另一原料甲醇反应生成二甲苯;重芳烃进入重芳烃轻质化单元,得到苯、甲苯和二甲苯,所得甲苯可用于甲苯甲基化装置的原料;芳烃制取和芳烃转化过程产生的二甲苯进入PX分离单元,获得高纯度的PX,剩余芳烃经二甲苯异构化装置制取混合二甲苯,再循环回PX分离单元做PX制取的原料。

对比分析不同芳烃的制取路径,中低温煤焦油加氢制芳烃工艺与煤经甲醇路线制芳烃工艺相比,焦油加氢具有投资小、消耗少、产出比高及碳排低的优势;与石脑油制芳烃相比,石脑油制芳烃存在原料获取存在难度,而中低温煤焦油相对较容易。

5 煤焦油制特种燃料

煤基特种燃料是一种新型燃料。他以煤为原料,经过一系列化学反应制成。煤基特种燃料具有高能量密度、低污染、易储运等优点,被广泛应用于航空、航天、军事等领域。

煤基特种燃料主要包括煤基特种国防用航空燃料、煤基航天燃料和煤基国防用柴油等。

5.1 特种燃料

特种燃料是指具有特殊物理和化学性能,在使用过程中能够安全可靠工作,常用于火箭、飞机汽车等特种动力装置的燃料,主要包括国防用特种喷气燃料、航天燃料和柴油等。

特种燃料通常具有以下特点:

1)高能量密度

能量密度是衡量燃料质量和储能储力的重要指标。特别在航空天领域燃料的能量密度对于提高装备性能和降低机动性能的要求至关重要。

2)低温燃烧性

低温燃烧是航空燃料的一个重要需求。考虑到海拔与气温呈反比例关系,所以航空燃料必须具有较低的燃烧温度,以确保燃烧的可靠性。

3)低毒害性

燃料在燃烧的过程中会产生大量的有毒物质,会对人体和环境造成危害。为了降低毒害的潜在威胁,特种燃料必须具有低毒害性质。

5.2 煤基特种燃料技术进展

1)煤直接液化法

煤炭直接液化是将煤粉、供氢溶剂与催化剂按比例混配成油煤浆,在高温、高压条件下,油煤浆经过加氢裂解和精制,将固体煤加氢解聚转化成液体燃料,所得液体产品含有大量环烷烃及芳香烃,油品宏观性能呈现出密度大、体积热值高等特点。2008年,全球首套百万吨级煤直接液化项目打通全流程并产出合格产品,主要生产煤基柴油、石脑油、沥青、粗酚等产品。

国家能源集团依托煤直接液化工业化装置,开展了航空航天、军用燃料等领域的研究,将煤直接液化油品进一步加氢提质,生产高环烷烃含量的轻质燃料,其具有能量密度高、热安定性高、体积热容高、凝点低、硫氮含量低等特点。

2)煤间接液化法(F-T法)

煤间接液化(F-T法)是以煤为原料,气化产生的合成气在一定条件下,催化合成为烃类燃料及化工原料的工艺,其核心技术费托合成。煤间接液化先后经历了“固-气-液”三相的转换,传统油品中大量存在的O、N、S、金属等杂质可以比较容易地在转换过程中进行脱除,F-T反应生成的主要是以链烷烃为主,因此其产品具有低硫、低芳烃、高十六烷值、高质量热值等诸多优点,但同时也存在润滑性差、低温性能不佳等显著缺点。煤间接液化产品还需经加氢裂化、加氢异构等途径才能补齐短板,实现航空领域的应用。

20世纪90年代,萨索公司以煤间接液化产品与石油基喷气燃料混合制备出半合成煤基喷气燃料,并获得了英国、美国相关标准的认可,实现了商业化应用。2008年,萨索公司根据煤间接液化油的组分特点,进一步成功制备了煤基全合成喷气燃料,可满足国际上对于喷气燃料的储存、操作和飞行安全等要求,并且获得了国际商用航空认证。

国内费托合成油加工工艺主要有铁基浆态床低温费托合成油加工工艺、铁基固定流化床高温费托合成油加工工艺、低温浆态床费托合成油加工工艺。采用中科合成油技术的伊泰、潞安、神华,采用兖矿技术的未来能源均已有工业化示范装置建成。国内基于煤间接液化生产航空煤油技术发展相对较慢,天津大学、石科院、菲律宾民用航空局、潞安、伊泰和神华等单位均已开展了相关基础研究工作,目前还均处于研究阶段。潞安通过对费托合成产品进一步加氢异构,生产出了3号喷气燃料。在标准制定方面,菲律宾民用航空局2013年批准的《含合成烃的民用航空喷气燃料》(CTSO—2C701)、2018年发布的《3号喷气燃料》(GB6537—2018)均增加了半合成航空煤油内容。

3)煤焦油深度转化法

煤焦油是煤热解过程中得到的液相产物,常温下为黑色粘稠液体,在我国具备十分广泛的来源,目前我国煤焦油产能已达到3600万吨以上。我国从20世纪60年代由抚顺石油化工研究院负责进行煤焦油加氢方面的研究,先后出现了延迟焦化-加氢组合技术、全馏分固定床加氢技术、悬浮床加氢技术及沸腾床加氢技术等,目前该领域产能已达到900万吨以上,相比于其他工艺,煤焦油全馏分固定床加氢技术具有投资少、操作简单、液相收率高等优点。煤焦油加氢产品与煤直接液化生成油性质相似,经加氢深度转化可实现高性能的液体燃料和化工原料的制备,是促进煤炭清洁高效转化利用的有效途径之一,也对制备高品质航空航天和军用燃料具有很高的研究价值和实际意义。

国内利用煤焦油全馏分加氢制环烷基油技术对中低温煤焦油进行深度转化,在航天煤油、喷气燃料、军用柴油等多方面均取得了一定的进展。通过多段加氢反应实现了煤焦油中不饱和组分的超深度加氢,几乎全部脱除了油品中的有害杂质及不安定组分,最终可以将产品油中的硫、氮、金属离子、芳烃等含量均可达到国标,大量环烷烃的存在使其具有良好的体积热值、物理热沉及热安定性,具有作为航空航天及军事领域特种油品的潜质。其中在航天煤油、喷气燃料、超低凝柴油等方面的试验数据显示,利用煤焦油深度转化制得的煤基特种燃料已基本具备商业化运行能力。

6 展望

金年会总书记从国家能源安全和现代化建设的角度,深刻揭示了我国煤化工产业发展的规律,指出了我国煤化工产业的发展方向。

当前石油进口量居高不下,结合我国“富煤、贫油、少气”的基本国情。未来很长一段时间内,低阶煤分质利用技术必将为保障我国能源安全提供重要支撑。建设大型化的以煤热解为龙头的大型化装置,坚持上下游一体化,坚持技术优化耦合、系统集成和产业协同,坚持产品高端、多元、低碳化,实现煤、气、油、电、化、材、冶的一体化发展。